Il tavolo

Il materiale più utilizzato in questa fase è senz’altro il legno perché facile da lavorare con dei semplici attrezzi che tutti gli hobbisti hanno già in casa, estremamente robusto se di buona qualità e ben applicato, di facile reperibilità e non troppo costoso, almeno rispetto ad altri materiali come, ad esempio, i profilati di alluminio

Anche il mio plastico precedente aveva la struttura in legno, creata con listelli che andavano a formare una specie di griglia. Era un telaio aperto molto robusto, diviso in moduli perché avevo pensato alla trasportabilità per un eventuale trasloco. Evento che si è prontamente verificato, e che mi è servito da lezione per capire come fare il telaio del nuovo plastico. Infatti, nonostante avessi creato la struttura con moduli per poterli trasportare, mi sono reso conto di alcuni problemi e che non sarei riuscito a riutilizzarli nel nuovo locale. Prima di tutto i moduli erano troppo grandi e pesanti per una facile trasportabilità e, pur essendo divisi come struttura, non lo erano come copertura del paesaggio e posa dei binari, per cui la loro divisione avrebbe rovinato in buona parte il paesaggio e il tracciato vanificando parecchio lavoro. Ma il problema maggiore era cercare di adattarli al nuovo locale che era più piccolo, ed essendo stati creati su misura per il precedente non c’era possibilità di usarli senza distruggerli in gran parte.

Questo aspetto ha senz’altro influenzato il progetto del nuovo telaio che, tramontata l’idea di un telaio modulare a scopo di trasportabilità, mi ha permesso di concentrarmi maggiormente sull’ottimizzazione dello spazio per crearmi una struttura su misura, piuttosto che cercare soluzioni complesse per un telaio modulare che difficilmente mi sarebbe servita in futuro.

Ritengo che i telai a moduli siano più adatti a plastici sociali o ai cosiddetti “plastici modulari” dove il singolo si costruisce il proprio modulo seguendo regole standard e poi si riunisce ad altri nei locali prescelti, piuttosto che per un plastico personale che nasce per un determinato luogo dove è destinato a restare per sempre.

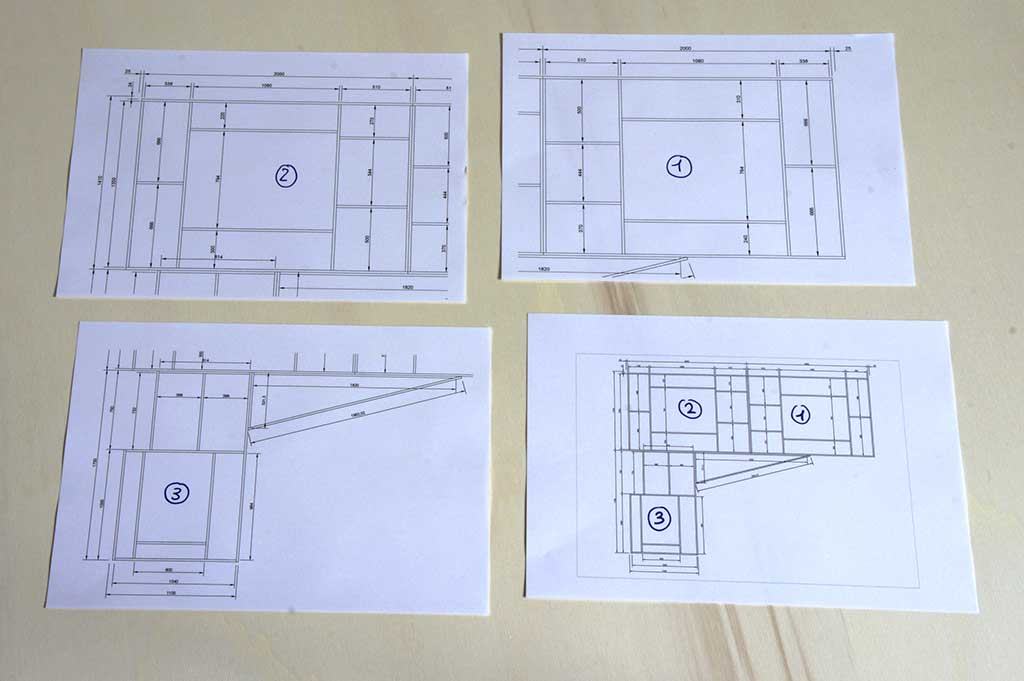

Ormai avevo le idee chiare sulla tecnica costruttiva del telaio, le dimensioni le avevo già stabilite con precisione durante la fase progettuale del plastico, era giunto il momento di disegnare schizzi e definire a computer il progetto dell’intelaiatura con misure precise.

Con l’esperienza accumulata e la buona riuscita del telaio del plastico precedente, ho usato la stessa tecnica a telaio aperto con travi di legno intrecciate per dare maggiore solidità.

Ho deciso di dividere in quattro sezioni il telaio con parti più piccole e maneggevoli esclusivamente per semplificarne la costruzione e il successivo montaggio. Tre le sezioni principali previste di gambe, mentre la quarta, un triangolo, verrà assemblata per ultima alle altre tre sezioni.

Queste tre sezioni principali le ho irrobustite all’interno con altre travi intrecciate a 90° per irrobustire la struttura. Per una ottimale resistenza alla deformazione, le travi le ho naturalmente disposte di costa e non di piatto.

Il disegno dell’intelaiatura interna delle travi di legno è stato accuratamente studiato per permettere l’accesso all’interno del plastico in tre punti: ogni modulo principale ha uno spazio centrale sufficientemente ampio per riuscire a lavorare dall’interno durante la costruzione del plastico e successivamente per fare manutenzione. Quelle zone, infatti, non sarebbero state occupate dalla sede ferroviaria, mentre le zone periferiche le avrei ricoperte e irrobustite con un multistrato di pioppo da 15 mm di spessore ritagliato in modo da seguire il tracciato dei binari.

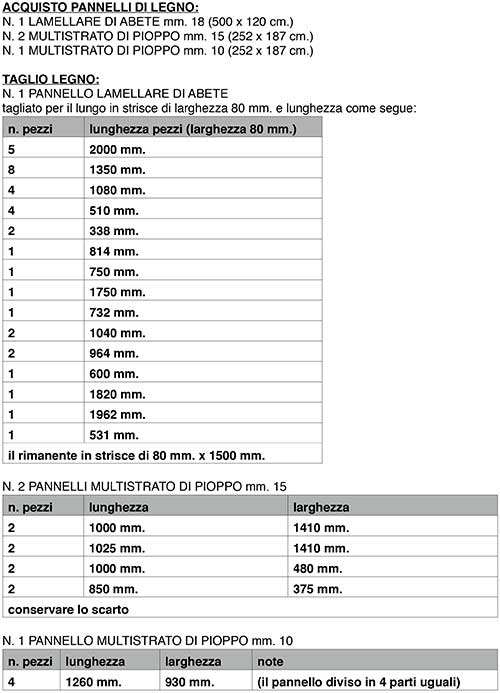

La lista della spesa

Il legno che ho utilizzato per le travi del telaio è un pannello lamellare di abete di spessore di 18 mm che ho provveduto a far tagliare in strisce di 80 mm di altezza e di varie lunghezze a seconda del bisogno, una dimensione che è un buon compromesso tra resistenza e leggerezza.

Per l’acquisto e il taglio del pannello mi sono avvalso di una falegnameria all’ingrosso dove sono riuscito a trovare legno di qualità superiore rispetto ai listelli che si trovano normalmente presso i centri di bricolage.

Aspetto non trascurabile è anche il prezzo di acquisto del legno nettamente inferiore all’acquisto dei singoli pezzi nei suddetti centri anche se ho dovuto acquistare un intero pannello di dimensioni 500 x 120 cm, molto superiore alle necessità del telaio, ma il restante legno, anch’esso fatto tagliare con altezza di 80 mm, mi sarebbe tornato utile più avanti durante la costruzione della sovrastruttura.

Nella stessa falegnameria ho acquistato anche due pannelli di multistrato di pioppo di 15 mm di spessore da fissare alla base del telaio per dare maggiore solidità alla struttura, e sarebbero serviti anche come base d’appoggio per la struttura superiore, naturalmente dopo essere stati alleggeriti delle parti in eccesso.

Visto il notevole risparmio di costo, ho approfittato della stessa falegnameria per acquistare un ulteriore pannello di multistrato di pioppo di dimensioni 252 x 187 cm, questa volta di 10 mm di spessore che mi sono fatto tagliare in quattro parti uguali al solo scopo di riuscire a trasportarlo in macchina. Mi servirà in seguito per altri lavori alla struttura, come piano di appoggio per il paesaggio e per crearne l’intelaiatura.

Costruire il telaio

La prima cosa da fare è avere sotto mano dei fogli o schizzi di progetto da seguire dove sono segnate le misure dei listelli da assemblare e la loro disposizione. Nel mio caso ho stampato sia il progetto d’insieme (che avevo precedentemente creato a computer) che i singoli moduli con le relative quote.

Per assemblare uso solo viti da legno di lunghezza variabile in base allo spessore dei legni. Prima di avvitarle pratico un foro più piccolo del diametro della vite stessa, in modo da aiutare l’inserimento e l’allineamento della vite e il successivo avvitamento, così facendo diminuisce anche il rischio di crepature del legno.

Monto un modulo alla volta, iniziando dai listelli periferici; mi aiuto con la morsa angolare per ottenere un angolo retto preciso prima di fissarli, poi passo a rinforzare il telaio avvitando i listelli interni con le misure a progetto. Ripeto la stessa cosa per gli altri due moduli principali.

Quando è possibile uso sempre un paio di cavalletti per alzare il piano di lavoro in modo da lavorare più agevolmente: in questa fase, infatti, devo ancora montare le gambe dei telai.

Creati i tre telai, inizio a preparare i listelli di legno per le gambe di sostegno, e per questo sfrutto i travetti che avevo già utilizzato per il plastico precedente. Si trattava solo di accorciarli a misura usando la sega circolare.

Per poter spostare il plastico ho usato delle ruotine fissate sotto le gambe di sostegno, questa volta però non basculanti ma fisse, in quanto la struttura doveva spostarsi solo in una direzione, come se fosse su un binario, essendo rasente al muro da entrambi i lati. Per aiutare questo spostamento ed evitare eventuali sfregamenti del telaio al muro, ho anche previsto delle piccole rotelline laterali fissate alla struttura in corrispondenza dei muri laterali.

Nella fase successiva ho fissato insieme i tre telai con dei vitoni, rondelle e bulloni in modo da formare una struttura unica e rigida.

Successivamente ho ricoperto i telai con dei pannelli di multistrato di spessore 15 millimetri che avevo fatto precedentemente tagliare a misura e fissati con viti da legno in corrispondenza sia dei listelli perimetrali che interni.

A questo punto potevo controllare se le dimensioni rispetto al tracciato erano corrette grazie allo stampato in scala 1:1 del progetto che nel frattempo avevo preparato e assemblato.

Lo stesso stampato mi è servito anche a stabilire le misure e la forma precisa dove tagliare il multistrato per praticare i fori liberi da vincoli di tracciato. Questi fori servono per lavorare all’interno del telaio e alleggeriscono la struttura.